医用吸塑盒生产过程中如何控制质量?质量管控措施

发布:合翔包装 时间:2025-11-11医用吸塑盒直接接触医疗器械,甚至关系到无菌环境保障,质量半点不能马虎。不少人好奇,靠谱的医用吸塑盒是怎么把质量关的?其实从原料到成品有一套严格的管控流程,今天就用大白话拆解关键措施。

源头把控:原材料必须“持证上岗”

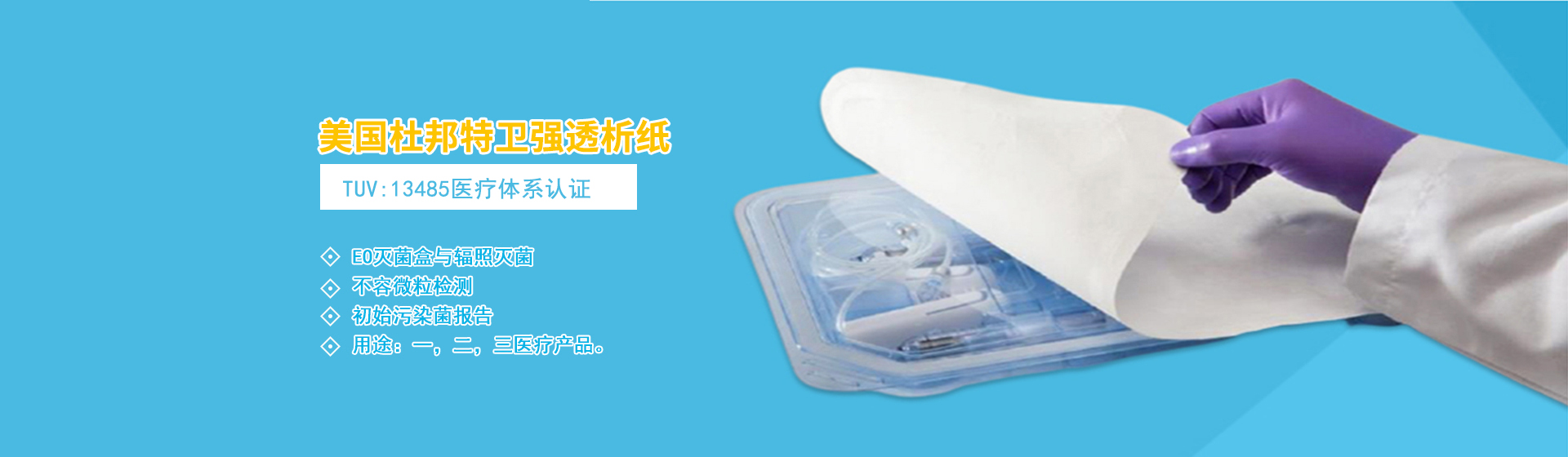

医用吸塑盒的原料得用医用级PETG、PP等材料,绝不能用回收料。正规厂家会先查原料厂家的资质和检测报告,确认符合医疗器械包装材料标准;原料入库前还要抽样检查,看外观有没有杂质、性能是否达标,比如耐高温灭菌、抗穿刺性等,不合格的直接退回,从根上杜绝隐患。

生产过程:关键环节实时盯防

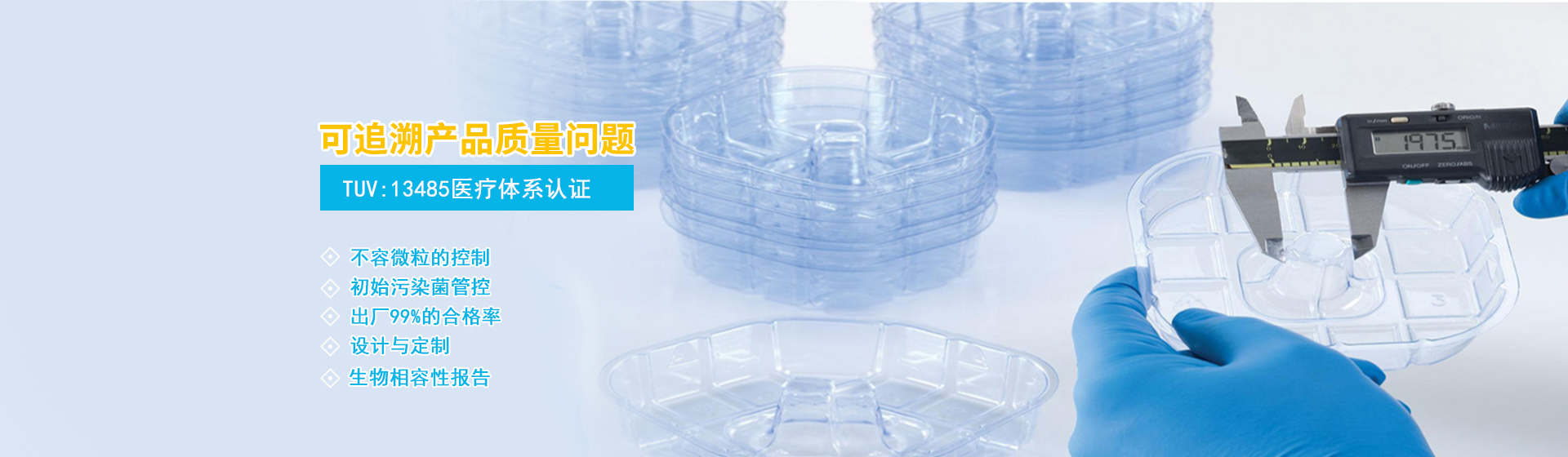

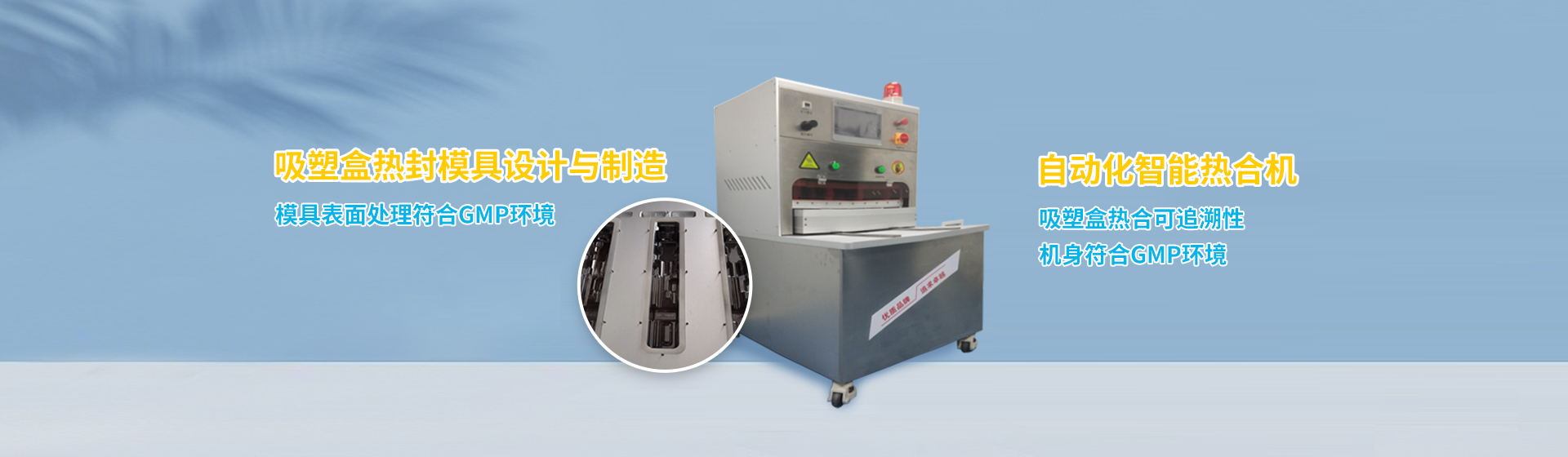

吸塑成型是核心环节,温度、压力、时间这三个参数必须精准控制,比如PETG材料成型温度一般在160-180℃,偏差超过5℃就可能出现厚薄不均。厂家会安排专人每小时检查样品,看尺寸是否符合要求、有没有气泡或划痕;同时生产车间要保持万级洁净度,员工穿无菌服、戴手套操作,避免粉尘污染。另外,模具定期维护抛光也很关键,防止因模具磨损导致产品瑕疵。

成品检测:多道关卡“筛”出合格品

成品先过外观检测,用灯光照射检查有没有裂纹、变形、污渍;再做密封性测试,把医用吸塑盒抽真空后浸入水中,看有没有气泡冒出来,确保无菌环境不泄露;还会抽样做灭菌兼容性测试,模拟医院灭菌流程,检查灭菌后产品性能是否稳定。每批次产品都要留存样品,万一出现问题能追溯根源,不合格的批次直接销毁,绝不流入市场。

总的来说,医用吸塑盒的质量管控是“源头严选、过程盯防、成品严检”的全链条管理。选产品时看厂家的生产资质和检测报告,就能大概率避开劣质品。